| Power Train, Research & Development ·

Antriebselemente-Prüfstand |

|

Universität Kaiserslautern,

Antriebselemente-Prüfstand

|

|

| Hochdynamischer

Antriebselemente-Prüfstand |

|

| Der Lehrstuhl verfügt über einen

hochdynamischen Antriebselemente-Prüfstand mit dem es möglich ist, die

Drehungleichförmigkeits-Charakteristik verschiedener

Verbrennungsmotoren nachzuempfinden. Es handelt sich dabei um einen

Verspannungsprüfstand, bei dem eine Antriebsmaschine über den Prüfling

eine Abtriebsmaschine antreibt, die im Generatorbetrieb gefahren wird

(elektromechanische Verspannung). Dem stationären Antriebsmoment kann

dabei eine Drehungleichförmigkeit überlagert werden. |

|

Hochdynamischer Antriebselemente-Prüfstand

mit Messtechnik |

|

Elektrische

Maschinen:

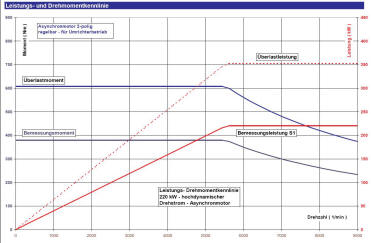

Als Antriebsmaschine kommt eine hochdynamische wassergekühlte

Drehstrom-Asynchronmaschine zum Einsatz. Die Maschine wurde speziell

für die Simulation von verbrennungsmotor-typischen

Drehungleichförmigkeiten entwickelt. Sie zeichnet sich durch ein

besonders geringes Rotorträgheitsmoment sowie ein großes Antriebsmoment

aus, so dass sehr hohe Winkelbeschleunigungen erzielt werden können.

Mit einer Leistung von 220 kW und einer Drehzahl von bis zu 9000 min-1

deckt sie den für viele PKW-Motoren üblichen Leistungs- und

Drehzahl-Bereich ab.

Als Abtriebsmaschine kommt

eine drehmomentstarke wassergekühlte Asynchronmaschine zum Einsatz. Mit

einer Leistung von 200 kW und einem Drehmoment bis 610 Nm ist sie auf

den Verspannungsbetrieb mit der Antriebsmaschine hin abgestimmt.

Kennlinie der eingesetzten Antriebsmaschine

|

|

| Technische Daten: |

|

| hochdynamischer Antrieb |

| Leistung |

220 |

kW |

| Drehmoment |

380 / 233 |

Nm |

| Drehzahl |

5.540 /

9.000 |

1/min |

| Rotorträgheitsmoment |

0,1 |

kgm² |

| Antrieb |

| Leistung |

200 |

kW |

| Drehmoment |

400 / 547 |

Nm |

| Drehzahl |

4.685 /

6.060 |

1/min |

| Rotorträgheitsmoment |

0,3 |

kgm² |

| Automatisierung |

| Automatisierungssystem |

DynoTest |

|

| Feldbus ( Prüfstand) |

CAN

(CANopen) |

|

|

|

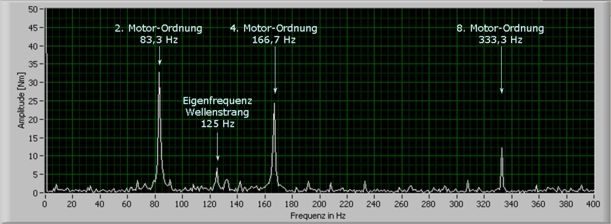

Drehungleichförmigkeit und Verbrennungsmotorensimulation:

Die Verbrennungs-Motor-Nachbildung mit ihren kurzzeitigen

Momentenspitzen aus den Kolben-Arbeitshüben wird dadurch

bewerkstelligt, dass die aus dem 4-Takt-Prozess entstehenden

Motorordnungen entsprechend der Zylinderzahl durch mehrere

drehzahlproportionale Sinusschwingungen im Umrichter überlagert und zum

inneren Motormoment addiert werden. Somit kann die Charakteristik von

1- bis hin zu 8-Zylinder-Maschinen mit der hochdynamischen

Antriebsmaschine nachempfunden werden.

Die dynamische Belastung des Prüflings kann aber auch über eine externe

dynamische Sollwertvorgabe (z.B. beliebiger Kurvenverlauf in Form eines

Spannungssignals) erfolgen. Somit kann ein Antriebselement anhand von

Messdaten aus einem real vorliegenden Antriebssystem untersucht werden

(z. B. Anregung durch die „gefilterte“ Drehungleichförmigkeit eines

Zweimassenschwungrads).Zusätzlich ist es möglich, einer stationären

Drehbewegung auch eine einzelne drehzahlunabhängige Sinusschwingung mit

vorgebbarer Amplitude und Frequenz (>300 Hz) zu überlagern. Somit

kann für einen Prüfling ein Frequenzgang bis in hohe Frequenz-Bereiche

hinein unabhängig von dem stationär überlagerten Drehmoment ermittelt

werden. |

|

FFT-Analyse Verbrennungsmotorensimulation

4-Zylinder 2500 1/min |

|

Messtechnik:

Zur hochauflösenden Drehwinkel-Messung kommen zwei Laservibrometer zum

Einsatz, mit denen der ein- und ausgangsseitige Drehwinkel eines

Antriebselements gemessen werden kann. Somit lassen sich sowohl das

dynamische Übertragungsverhalten als auch die jeweilige Dämpfung eines

Elements direkt messtechnisch bestimmen.

Die Torsionsmoment-Messung erfolgt mit zwei an- und abtriebsseitig

angebrachten Zweibereichs-Drehmoment-Messflanschen (Messbereich 1 bis

200 Nm, Messbereich 2 bis 1000 Nm). Ein separater

Messdatenerfassungs-PC ermöglicht die Verarbeitung von zehn hoch- und

vier niederfrequenten Messkanälen. |

Einsatzgebiete:

Mit dem Antriebselemente-Prüfstand können Antriebselemente unter dem

speziellen Einfluss von Torsionsschwingungen auf ihr frequenzabhängiges

Übertragungsverhalten hin untersucht werden. Im Gegensatz zu statischen

Steifigkeits-Messungen können Untersuchungen unter realistischen

Momenten- und Drehzahlbelastungen durchgeführt werden. Die vorhandene

Messtechnik ermöglicht die Ermittlung des dynamischen

Übertragungsverhaltens des Antriebselements, ebenso wie die Messung der

dynamischen Steifigkeit, von Dämpfungsgrößen oder des Akustikverhaltens

(z.B. Getrieberasseln). |

Mögliche

Untersuchungsobjekte:

- Riementriebe, Kettentriebe, Steuertriebe

- Drehsteife Kupplungen, drehweiche

Kupplungen, Freiläufe

- Torsionsschwingungsdämpfer,

Zweimassen-Schwungräder

- Nebenaggregate unter

Torsionsschwingungsbelastung

- Zahnradgetriebe, Hinterachsgetriebe

- CVT-Getriebe, hydrodynamische Wandler

- Tilger

|

| Flyer: Anlagenbeschreibung

(PDF) |

TOP |